Tailored Blanks

Le case automobilistiche sono alla costante ricerca di idee innovative e produzioni di alta qualità per aumentare il livello di sicurezza dei passeggeri, ridurre il peso e, quindi, contenere il consumo di carburante e le emissioni di CO2.

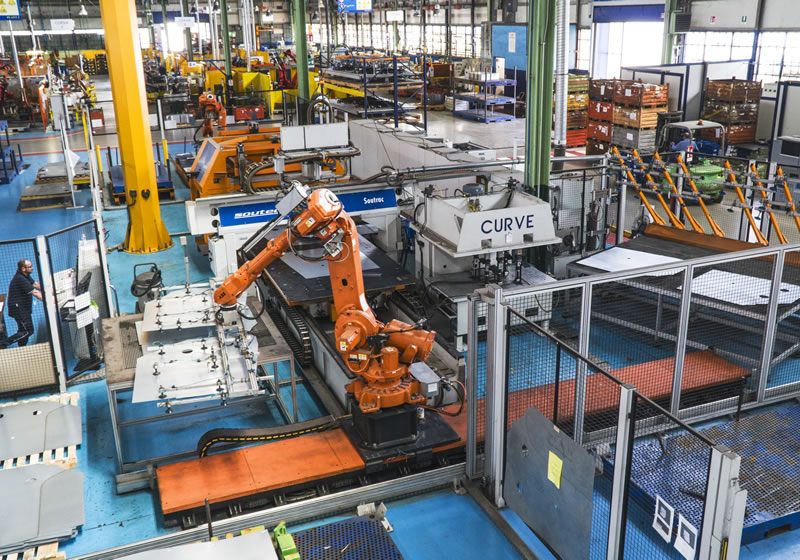

Per questo motivo le principali Case automobilistiche si rivolgono a LASIM S.p.A., che dal 2004 è sempre all’avanguardia nella produzione di Tailored Blanks, che consiste nella saldatura di testa delle lamiere mediante raggio laser.

Le lamiere piane in acciaio da accoppiare, preventivamente sagomate come da disegno del Cliente, possono essere di caratteristiche e spessore diverso. Questo processo tecnologico consente di conferire la giusta resistenza dove serve e la giusta cedevolezza dove si vuole assorbire l’energia d’urto in caso di incidente, garantendo una ridotta deformabilità della cellula occupata dai passeggeri, finalizzato alla loro sicurezza in caso d’impatto o ribaltamento.

I nostri stabilimenti producono oltre 20.000 Tailored Blanks al giorno, mediante l’impiego di 3 impianti di saldatura lineare e una isola di saldatura curvilinea. Dal 2015, Lasim ha introdotto la saldatura laser della lamiera alluminata, utilizzata per la produzione di componenti stampati a caldo (hot stamping), mediante una tecnica di lavorazione innovativa, l’ablazione del rivestimento di allumina in prossimità del tratto di saldatura laser. L’ablazione viene eseguita “on-line” cioè durante l’operazione di saldatura, riducendo drasticamente il tempo ciclo, conferendo così una elevata produttività all’impianto ed una eccellente qualità della saldatura.

In sintesi, il Tailored Blanks racchiude i seguenti benefici importanti:

- Risparmio sul costo di produzione di elementi imbutiti e lastrati. Infatti, il TWB consente l’eliminazione di staffe di rinforzo o componenti aggiuntivi, evitandone la progettazione, la costruzione delle relative attrezzature di produzione (e loro manutenzione), stampaggio e lastratura, garantendo una migliore qualità del prodotto poiché riduce la cosiddetta “catena di tolleranze”.

- Riduzione del peso, per l’utilizzo di lamiere in acciaio speciale, ad elevate caratteristiche meccaniche e spessore ridotto.

- Aumento della resistenza strutturale in quanto, l’impiego di questa tecnologia, consente l’eliminazione di diversi componenti aggiuntivi, garantendo al particolare finito le volute caratteristiche meccaniche.